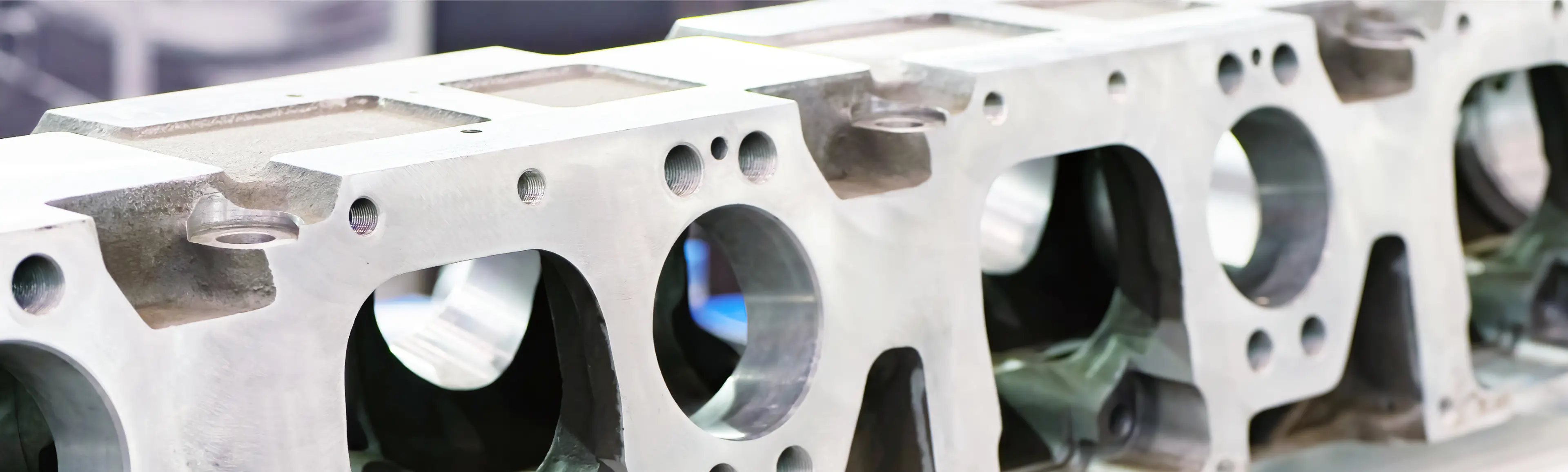

エンジンブロック、ショックタワー、トランスミッションケースなどの複雑なアルミニウム鋳造部品の生産に焦点を当てた大型自動車鋳造および鍛造部品メーカー。同社は1650Tから4500Tまでの範囲の大型ダイカスト機を複数運用しています。

顧客の課題

エンジンブロックの製造中に、施設ではダイ表面に重大な付着とスラッジ形成が発生していました。これらの問題は鋳造物の表面品質に悪影響を及ぼし、ダウンタイムが増加しました。各シフトでダイの手動清掃が貴重な時間を消費し、生産性にさらに影響を及ぼしました。

モチュールテック・ソリューション

MotulTechのチームは、顧客の既存のプロセスに対する包括的な現場分析を行い、高いワックス含有量が主な要因であることを特定しました。これに基づき、スラッジの蓄積を減らしながら良好な脱型効果を維持するために設計された優れたダイリリース剤であるCASTING 116Kを推奨しました。この解決策は、前の製品と同じ希釈比率で導入され、スムーズな移行を確実にしました。試験は、複数の連続製造日にわたって行われました。

結果

• クリーナー消耗:スラッジの蓄積を大幅に減少

• 部品品質の向上:作業部品の表面をより白く、明るくすることを達成

• 生産性の向上:ワークショップのエンジニアリングチームと共に、金型からのアルミニウム部品の取り外しに必要な時間を1.3分短縮することに成功しました。この改善により、ダイキャストプロセス全体の生産性が向上し、顧客は1日に2部品追加で生産することができ、これにより年間の追加出力価値が34万ドルになりました。

エンジンブロック、ショックタワー、トランスミッションケースなどの複雑なアルミニウム鋳造部品の生産に焦点を当てた大型自動車鋳造および鍛造部品メーカー。同社は1650Tから4500Tまでの範囲の大型ダイカスト機を複数運用しています。

顧客の課題

エンジンブロックの製造中に、施設ではダイ表面に重大な付着とスラッジ形成が発生していました。これらの問題は鋳造物の表面品質に悪影響を及ぼし、ダウンタイムが増加しました。各シフトでダイの手動清掃が貴重な時間を消費し、生産性にさらに影響を及ぼしました。

モチュールテック・ソリューション

MotulTechのチームは、顧客の既存のプロセスに対する包括的な現場分析を行い、高いワックス含有量が主な要因であることを特定しました。これに基づき、スラッジの蓄積を減らしながら良好な脱型効果を維持するために設計された優れたダイリリース剤であるCASTING 116Kを推奨しました。この解決策は、前の製品と同じ希釈比率で導入され、スムーズな移行を確実にしました。試験は、複数の連続製造日にわたって行われました。

結果

• クリーナー消耗:スラッジの蓄積を大幅に減少

• 部品品質の向上:作業部品の表面をより白く、明るくすることを達成

• 生産性の向上:ワークショップのエンジニアリングチームと共に、金型からのアルミニウム部品の取り外しに必要な時間を1.3分短縮することに成功しました。この改善により、ダイキャストプロセス全体の生産性が向上し、顧客は1日に2部品追加で生産することができ、これにより年間の追加出力価値が34万ドルになりました。