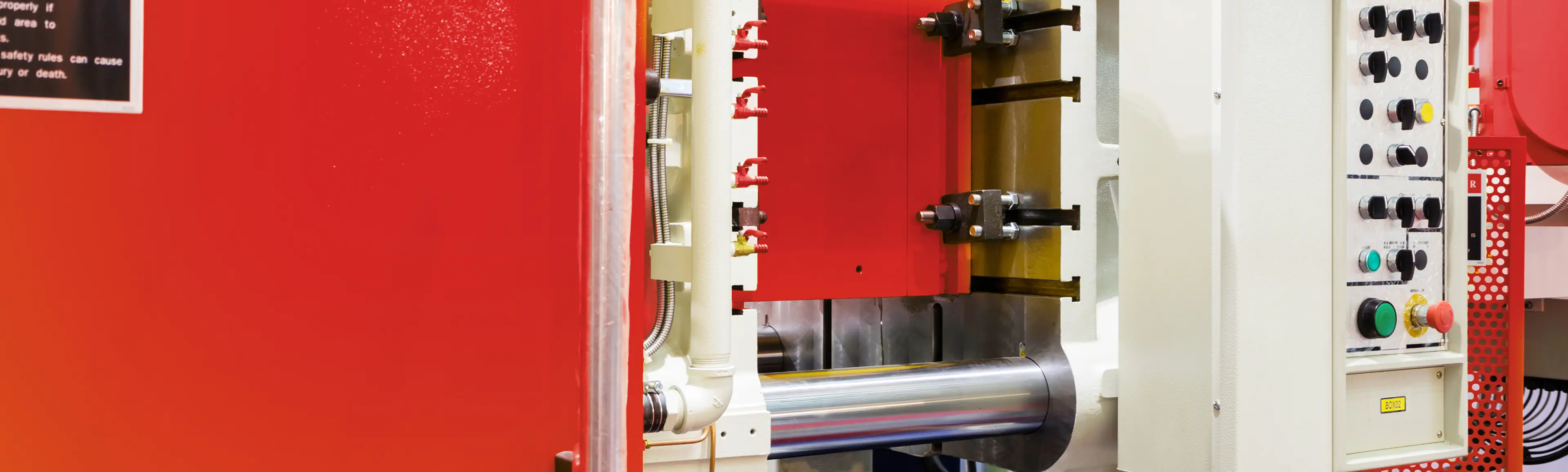

一家著名的日本制造商,专门生产高质量的汽车零部件,包括铝压铸产品,如发动机和变速器零件。他们的业务范围还涵盖手动变速器、差速器以及关键的悬挂部件,如转向节总成和轮毂。

客户挑战

客户在压铸过程中面临了几个关键问题,与模具温度不平衡和润滑不足有关。在固定模具一侧,由于喷涂和金属注射之间的时间有限,导致水蒸发不完全,造成模具润滑膜形成不良。这导致气孔(针孔)和由于熔融合金的流动和压实不当而导致的收缩。此外,温度分布不均匀,模具两侧的流道明显比中央流道冷,加剧了材料流动的问题。

在移动模具一侧,观察到类似的问题,包括不均匀凝固。特别是,检测到局部热点,具有峰值温度。虽然不是非常高,但这是模具上最热的点,导致凝固延迟,增加了收缩缺陷的风险。

MotulTech解决方案

MotulTech推荐CASTING 650 K,这是一种先进的水乳乳化液,配方中含有全合成润滑剂、聚合物和专门添加剂。专为铝合金和镁合金的高压压铸而设计。CASTING 650 K具有优越的热稳定性和出色的成膜能力。其高性能配方确保在苛刻条件下提供一致和均匀的润滑,改善金属流动,减少气孔和收缩等缺陷,并支持固定和移动模具表面的最佳温度控制。

结果

• 总循环时间减少了38%,显著提高了生产效率。

• 水消耗大幅下降,导致年度水费减少了52%。

• 尽管对新脱模剂的投资较高,但客户由于铸件质量提高、缺陷减少、运营成本降低和生产力提高,实现了约20万美元的年度总节省。

一家著名的日本制造商,专门生产高质量的汽车零部件,包括铝压铸产品,如发动机和变速器零件。他们的业务范围还涵盖手动变速器、差速器以及关键的悬挂部件,如转向节总成和轮毂。

客户挑战

客户在压铸过程中面临了几个关键问题,与模具温度不平衡和润滑不足有关。在固定模具一侧,由于喷涂和金属注射之间的时间有限,导致水蒸发不完全,造成模具润滑膜形成不良。这导致气孔(针孔)和由于熔融合金的流动和压实不当而导致的收缩。此外,温度分布不均匀,模具两侧的流道明显比中央流道冷,加剧了材料流动的问题。

在移动模具一侧,观察到类似的问题,包括不均匀凝固。特别是,检测到局部热点,具有峰值温度。虽然不是非常高,但这是模具上最热的点,导致凝固延迟,增加了收缩缺陷的风险。

MotulTech解决方案

MotulTech推荐CASTING 650 K,这是一种先进的水乳乳化液,配方中含有全合成润滑剂、聚合物和专门添加剂。专为铝合金和镁合金的高压压铸而设计。CASTING 650 K具有优越的热稳定性和出色的成膜能力。其高性能配方确保在苛刻条件下提供一致和均匀的润滑,改善金属流动,减少气孔和收缩等缺陷,并支持固定和移动模具表面的最佳温度控制。

结果

• 总循环时间减少了38%,显著提高了生产效率。

• 水消耗大幅下降,导致年度水费减少了52%。

• 尽管对新脱模剂的投资较高,但客户由于铸件质量提高、缺陷减少、运营成本降低和生产力提高,实现了约20万美元的年度总节省。