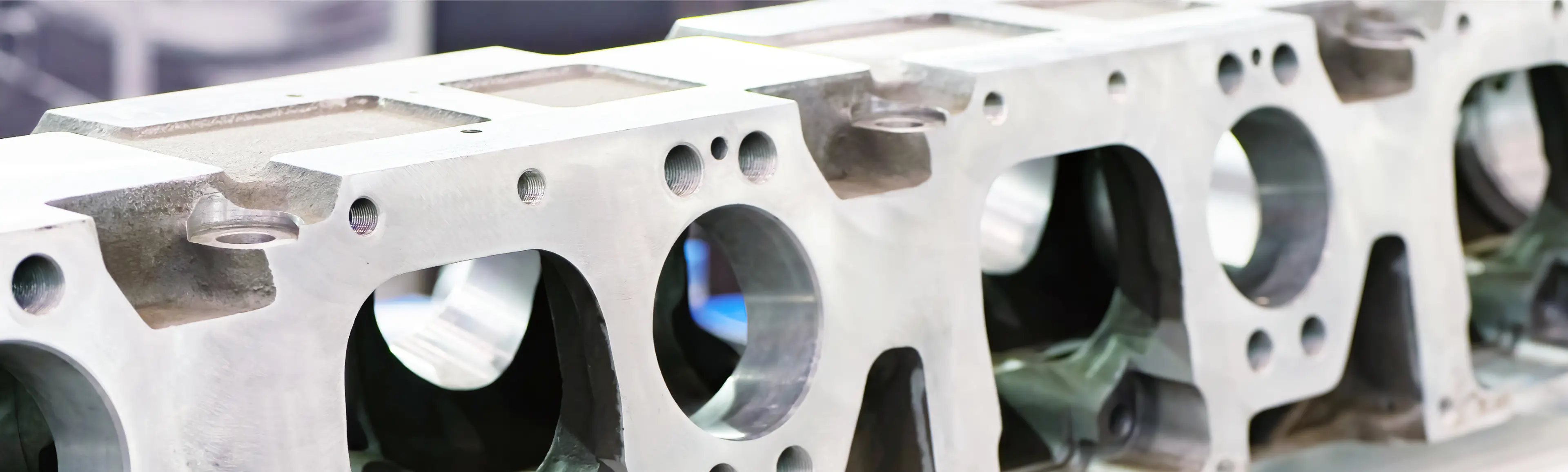

一家专注于生产复杂铝铸件的大型汽车铸造和锻造零部件制造商,如发动机缸体、减震塔和变速箱壳等。该公司运营多台大型压铸机,从1650吨到4500吨不等。

客户挑战

该设备在生产发动机缸体时,经历了严重的模具表面粘结和污泥形成问题。这些问题对铸件的表面质量产生了负面影响,并导致停机时间增加。每个班次手动清洁模具消耗了宝贵的时间,进一步影响了生产效率。

MotulTech解决方案

MotulTech的团队对客户现有的工艺进行了全面的现场分析,并确定高蜡含量是一个主要的影响因素。基于此,我们推荐使用CASTING 116K,这是一种优秀的模具脱模剂,旨在减少油泥积累,同时保持良好的脱模效果。该解决方案以与之前产品相同的稀释比例引入,以确保平稳过渡。在多个连续生产日进行了使用评估。

结果

• 模具干净:沉积物明显减少

• 零件质量提高:工件表面变得更白更亮

• 生产力增加:与车间工程团队合作,成功将从模具中清除粘附的铝合金所需的时间减少了1.3分钟。这一改进提高了整个压铸过程的生产效率,使客户每个工作日能生产两个额外的零件,导致额外的年产值增加了34万美元。

一家专注于生产复杂铝铸件的大型汽车铸造和锻造零部件制造商,如发动机缸体、减震塔和变速箱壳等。该公司运营多台大型压铸机,从1650吨到4500吨不等。

客户挑战

该设备在生产发动机缸体时,经历了严重的模具表面粘结和污泥形成问题。这些问题对铸件的表面质量产生了负面影响,并导致停机时间增加。每个班次手动清洁模具消耗了宝贵的时间,进一步影响了生产效率。

MotulTech解决方案

MotulTech的团队对客户现有的工艺进行了全面的现场分析,并确定高蜡含量是一个主要的影响因素。基于此,我们推荐使用CASTING 116K,这是一种优秀的模具脱模剂,旨在减少油泥积累,同时保持良好的脱模效果。该解决方案以与之前产品相同的稀释比例引入,以确保平稳过渡。在多个连续生产日进行了使用评估。

结果

• 模具干净:沉积物明显减少

• 零件质量提高:工件表面变得更白更亮

• 生产力增加:与车间工程团队合作,成功将从模具中清除粘附的铝合金所需的时间减少了1.3分钟。这一改进提高了整个压铸过程的生产效率,使客户每个工作日能生产两个额外的零件,导致额外的年产值增加了34万美元。